Solutions de pompage industrielles pour bains chimiques et applications de traitement de surface

Pompes Techni-Flow pour le traitement de surface industriel

Dans l’industrie du traitement de surface industriel, la manipulation de fluides corrosifs, abrasifs et sensibles à la température exige des équipements fiables et performants.

Les pompes à membrane pneumatiques Techni-Flow offrent une solution robuste pour le pompage précis et sécurisé de solutions chimiques utilisées en anodisation, phosphatation, décapage ou chromage.

Pourquoi choisir les pompes Techni-Flow pour le traitement de surface

Résistance chimique et mécanique élevée :

nos pompes sont compatibles avec des fluides fortement acides, basiques ou abrasifs, tout en conservant l’intégrité des membranes et des composants.

Débit stable grâce aux antipulsateurs Techni-Flow :

bien que les pompes pneumatiques soient pulsatoires par nature, l’ajout d’un antipulsateur compatible avec pompe à membrane permet de réduire les fluctuations, garantissant un flux constant pour les procédés sensibles.

Sécurité industrielle et conformité ATEX :

nos pompes sont adaptées aux environnements chimiques et explosifs, offrant une sécurité maximale lors du transfert de fluides agressifs.

Polyvalence et adaptabilité :

disponibles avec membranes en PTFE, Santoprene, Viton®, Geolast®, etc., elles s’adaptent à tous les types de fluides et d’applications industrielles.

Applications concrètes

Anodisation de l’aluminium :

assure un flux homogène des solutions anodisantes pour une finition uniforme et durable.

Décapage et dégraissage industriel :

transfert efficace des bains actifs tout en protégeant les membranes et en minimisant les risques de contamination.

Phosphatation et passivation des surfaces métalliques :

circulation régulière des bains pour une protection anticorrosion optimale.

Chromage et galvanoplastie de précision :

maintien du débit constant grâce aux antipulsateurs Techni-Flow, garantissant des dépôts métalliques uniformes.

Avantages pour les professionnels du traitement de surface.

Les pompes à membrane Techni-Flow pour traitement de surface industriel permettent de :

Optimiser la productivité des procédés chimiques.

Réduire la maintenance et prolonger la durée de vie des installations.

Garantir un pompage sûr et constant, même pour les fluides corrosifs et abrasifs.

Adapter la pompe à des applications spécifiques de l’industrie chimique et du traitement de surface, grâce à une large gamme de membranes et d’antipulsateurs.

Pompes pneumatiques à membranes pour le traitement de surface

Dans les procédés de traitement de surface (décapage, galvanisation, phosphatation, anodisation, etc.), les pompes pneumatiques à membranes sont largement utilisées pour le transfert et la circulation des fluides chimiques corrosifs.

Leur conception sans étanchéité mécanique et leur résistance aux produits agressifs en font une solution fiable et sécurisée.

Remplissage de cuves de traitement :

lorsque le débit est un critère majeur, les modèles TFG200 ou TFG400 assurent un transfert rapide et efficace.

Renouvellement partiel de bain :

pour des opérations nécessitant plus de précision et un débit réduit, la TFG100 est généralement privilégiée.

Ces pompes garantissent une excellente résistance chimique, une maintenance simplifiée et une sécurité accrue dans les environnements exigeants du traitement de surface.

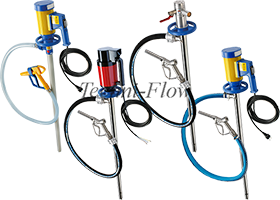

Pompes vide fûts pour traitement de surface

Dans l’industrie du traitement de surface, les pièces sont plongées dans des bains de solutions chimiques dont les formulations doivent être régulièrement ajustées.

Ces produits sont conditionnés dans différents contenants – du bidon de 25 litres jusqu’au IBC de 1 000 litres – qu’il est nécessaire de transvaser pour réaliser l’appoint des bains ou corriger les concentrations.

Les pompes vide-fûts Techni-Flow permettent un transfert sécurisé et contrôlé de ces fluides corrosifs, réduisant considérablement les risques liés à la manipulation manuelle.

Conçues pour offrir une compatibilité chimique optimale et une sécurité accrue des opérateurs, elles constituent une solution fiable pour le transvasement dans les environnements exigeants du traitement de surface.

Pompes doseuses pour traitement de surface

Le traitement de surface requiert des mélanges précis de solutions chimiques, la qualité finale dépendant directement de la régularité et de la stabilité des dosages.

Les pompes doseuses permettent un ajustement manuel ou automatique du débit, garantissant une maîtrise optimale des concentrations.

Deux technologies sont principalement utilisées :

les pompes doseuses à membrane, adaptées aux produits corrosifs, et les pompes doseuses à piston, privilégiées pour leur précision et leur constance.

Pompes péristaltiques pour le traitement de surface

Le traitement de surface impose une grande précision et une constance dans la qualité des bains, dont les propriétés physico-chimiques peuvent varier :

fluides visqueux, abrasifs ou sujets à décantation.

Les pompes péristaltiques offrent une solution complémentaire aux autres technologies, en assurant un transfert fiable même avec des liquides difficiles.

Elles peuvent être utilisées comme pompes doseuses à débit élevé et conviennent particulièrement aux fluides de forte viscosité, au-delà des limites admissibles par les pompes pneumatiques à membranes.

Exemples de fluides utilisés en traitement de surface et leurs viscosités

Acide sulfurique (H₂SO₄, 30 %) : ~25 mPa·s

Acide chlorhydrique (HCl, 30 %) : ~1,9 mPa·s

Acide nitrique (HNO₃, 30 %) : ~1,2 mPa·s

Soude caustique (NaOH, 30 %) : ~90 mPa·s

Soude caustique (NaOH, 50 %) : ~450 mPa·s

Acide phosphorique (H₃PO₄, 85 %) : ~400 mPa·s

Décapants à base de fluorures : 1–5 mPa·s (similaire à l’eau)

Solutions de nickelage électrolytique : 2–10 mPa·s

Solutions de zinc électrolytique : 1–5 mPa·s

Peintures liquides / vernis : 50–2 000 mPa·s (selon formulation)

Boues de traitement / bains usés : 500–5 000 mPa·s (variable selon charge solide et décantation)

Types de traitement de surface et fluides associés

Décapage et nettoyage chimique.

Objectif :

Éliminer oxydes, graisses ou résidus métalliques.

Fluides courants :

Acide sulfurique (H₂SO₄)

Acide chlorhydrique (HCl)

Soude caustique (NaOH)

Dégraissants alcalins ou neutres

Passivation et conditionnement de surface.

Objectif :

Formation d’une couche passive protectrice sur les métaux.

Fluides courants :

Acide nitrique (HNO₃)

Nitrosulfates

Solutions de chromate

Galvanoplastie et métallisation

Objectif :

Dépôt de métaux par électrolyse ou chimie.

Fluides courants :

Cuivre électrolytique

Nickel électrolytique

Zinc électrolytique

Chromes trivalent ou hexavalent

Anodisation et oxydation anodique

Objectif :

Formation d’une couche d’oxyde protectrice sur l’aluminium.

Fluides courants :

Acide sulfurique (H₂SO₄) pour anodisation sulfurique

Acide oxalique

Acide chromique pour anodisation dure

Phosphatation

Objectif :

Création d’un revêtement de phosphate pour améliorer adhérence et corrosion.

Fluides courants :

Solution de phosphate de zinc

Solution de phosphate de fer

Additifs accélérateurs et inhibiteurs

Revêtements organiques et peinture industrielle

Objectif : Application de peintures, vernis ou poudres.

Fluides courants :

Solvants et diluants spécifiques

Peintures liquides ou en poudre

Vernis de finition

Traitement thermique et thermo-chimique de surface

Objectif : Modifier les propriétés mécaniques et chimiques de la surface.

Fluides courants :

Sels fondus pour nitruration ou cémentation

Huiles ou bains de trempe

Gaz actifs (ammoniac, CO₂, N₂)

Décapage et traitement des eaux usées

Objectif : Traitement et recyclage des bains chimiques après utilisation.

Fluides courants :

Solutions neutralisantes (NaOH, H₂SO₄ dilué)

Coagulants et floculants pour décantation

Produits de filtration et désinfection