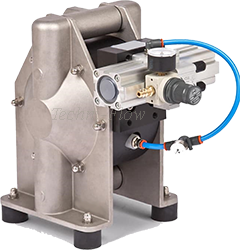

Pompes Pneumatiques haute pression 16 bar

Pompes pneumatique haute pression pour alimentation de filtre presse

Les pompes pneumatiques à membrane standard en rapport 1:1 ne permettent pas toujours d’atteindre la pression nécessaire pour certaines applications industrielles exigeantes.

Pour répondre à ces besoins spécifiques, nous avons développé une gamme de pompes pneumatiques haute pression en ratio 2:1, capables de générer une pression de refoulement jusqu’à 16 bar tout en conservant la fiabilité, la robustesse et la simplicité d’utilisation caractéristiques des pompes pneumatiques.

Applications typiques :

Alimentation de filtres-presse.

Les filtres-presse requièrent généralement une pression finale de 16 bar.

La pompe fonctionne en débit maximum en début de cycle, puis réduit automatiquement son débit au fur et à mesure du colmatage du média filtrant, jusqu’à atteindre la pression d’équilibre où le cycle s’arrête.

Transfert de fluides visqueux sur de longues distances.

Le pompage de produits à forte viscosité génère d’importantes pertes de charge dans les réseaux de tuyauterie.

Nos pompes haute pression assurent un transfert efficace, notamment pour l’alimentation de systèmes de dépose de colles visqueuses dans l’industrie de l’emballage.

Distribution d’huile en réseau multi-postes.

Dans les ateliers de grande dimension, ces pompes sont idéales pour l’alimentation centralisée en lubrifiants vers différents points de distribution équipés d’enrouleurs et de pistolets de dosage.

Autres domaines d’utilisation :

Procédés de filtration et séparation :

alimentation de membranes (ultrafiltration, nanofiltration, osmose inverse), injection dans des échangeurs thermiques ou systèmes de nettoyage en place (CIP).

Industrie minière, céramique et boues abrasives : transfert de fluides chargés vers filtres et presses, garantissant un compactage optimal.

Peintures, vernis et résines :

distribution de produits à haute viscosité nécessitant un refoulement constant malgré la longueur des canalisations.

Injection de silicones et adhésifs :

alimentation de systèmes de dosage haute précision dans les secteurs automobile, aéronautique et bâtiment.

Lubrification centralisée haute pression :

alimentation de réseaux de graissage multi-points.

Procédés de nettoyage industriel :

alimentation de lances de nettoyage et circuits de rinçage sous pression avec solvants ou détergents spécifiques.

Transfert de carburants et fluides hydrauliques :

distribution sécurisée et régulière de fluides techniques nécessitant une pression soutenue.

Alimentation de réacteurs et autoclaves :

transfert de fluides de process nécessitant une contre-pression importante.

Pompe pneumatique haute pression en polyéthylène

| REFERENCE | RACCORD | DEBIT | CORPS | MEMBRANES | PRESSION |

|---|---|---|---|---|---|

| TFD100PETF | 3/4" | 75L/MN | Polyéthylène | PTFE | 16B |

| TFD200PETF | 1" | 125L/MN | Polyéthylène | PTFE | 16B |

| TFD400PETF | 1"1/2 | 315L/MN | Polyéthylène | PTFE | 16B |

| TFD800PETF | 2" | 565L/MN | Polyéthylène | PTFE | 16B |

| TFD1500PETF | 3" | 850L/MN | Polyéthylène | PTFE | 16B |

Installation type dans l’industrie des peintures et vernis

Contexte initial

Un fabricant de peintures industrielles devait transférer des résines épaisses et vernis solvantés depuis un réservoir de stockage (10 000 L) vers une ligne de mélange située à plus de 70 m de distance, avec filtres de sécurité en ligne.

L’installation existante reposait sur une pompe électrique à engrenages, qui présentait plusieurs inconvénients :

Sensibilité aux variations de viscosité → désamorçage fréquent.

Usure rapide des garnitures mécaniques en présence de solvants.

Risques en zone ATEX (présence de solvants inflammables)

Maintenance coûteuse et arrêts de production réguliers.

Solution mise en place : pompe pneumatique haute pression 2:1 (16 bar)

L’industriel a choisi une pompe pneumatique à membranes 2:1 en inox, capable de délivrer jusqu’à 16 bar de pression, afin de :

Compenser les pertes de charge sur 70 m de tuyauterie DN40 avec filtres successifs.

Transférer en toute sécurité des produits visqueux et solvantés, sans risque d’étincelle (ATEX).

Assurer un débit constant de 150 L/min vers les cuves de mélange.

Simplifier la maintenance : remplacement rapide des membranes et clapets, sans arrêt prolongé.

Bénéfices constatés:

Fiabilité accrue :

transfert continu, sans désamorçage.

Sécurité renforcée :

aucune pièce électrique exposée en zone ATEX.

Réduction des coûts de maintenance :

fin des problèmes de garniture mécanique.

Souplesse d’utilisation :

la pompe s’adapte aux variations de viscosité et peut fonctionner à sec.

👉 Ce cas illustre parfaitement pourquoi de nombreux acteurs de l’industrie des peintures et revêtements remplacent aujourd’hui leurs pompes électriques par des pompes pneumatiques à membranes haute pression 2:1 (16 bar) pour le transfert longue distance de résines et vernis.

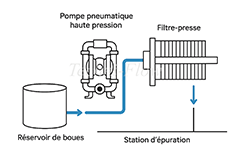

installations de déshydratation des boues

Pompe haute pression pneumatique pour l’alimentation d’un filtre-presse.

Dans les installations de déshydratation des boues, le contrôle précis du débit vers le filtre-presse est crucial pour maximiser l’efficacité du traitement et protéger les équipements.

La pompe haute pression pneumatique adapte automatiquement son débit en fonction du degré de colmatage du filtre.

En début de cycle, lorsque le filtre-presse est encore libre et génère peu ou pas de contre-pression, la pompe fonctionne à son débit maximal.

Un limiteur de débit pneumatique est installé pour éviter tout emballement et garantir un fonctionnement sûr et stable.

Au fur et à mesure que le filtre se colmate, la pression des boues augmente. La pompe réagit automatiquement à cette hausse de pression en ralentissant son débit, jusqu’à atteindre un équilibre de pression lorsque la contre-pression du filtre s’oppose au pompage.

Cette régulation automatique permet un remplissage homogène des chambres de filtration et optimise l’extraction de l’eau, sans intervention manuelle ni risque de surpression.

👉Avantages clés :

Pompage fiable et adaptatif même pour des boues très visqueuses et chargées en solides.

Sécurité intrinsèque grâce à l’absence d’électricité et au limiteur de débit pneumatique.

Optimisation de l’efficacité du filtre-presse, avec un cycle de filtration fluide et uniforme.

Maintenance simplifiée, faible usure et réduction des arrêts non planifiés.

Cette configuration fictive illustre parfaitement comment une pompe pneumatique haute pression peut gérer automatiquement la variabilité des boues et la progression du colmatage d’un filtre-presse, tout en garantissant la sécurité et la fiabilité du process.